Trong ngành xây dựng hiện đại, panel Rockwool nổi lên như một giải pháp vật liệu hàng đầu, đáp ứng đồng thời các yêu cầu khắt khe về cách nhiệt, cách âm và đặc biệt là khả năng chống cháy lan. Để tạo ra những tấm panel Rockwool chất lượng cao, đáp ứng tiêu chuẩn kỹ thuật và an toàn, không thể không nhắc đến vai trò của dây chuyền sản xuất panel Rockwool hiện đại. Vậy, một dây chuyền sản xuất panel Rockwool hiện đại hoạt động như thế nào và nó mang lại những lợi ích gì cho sản phẩm cuối cùng? Hãy cùng Panelchinhhang khám phá quy trình sản xuất tiên tiến này.

1. Tổng quan về dây chuyền sản xuất panel Rockwool

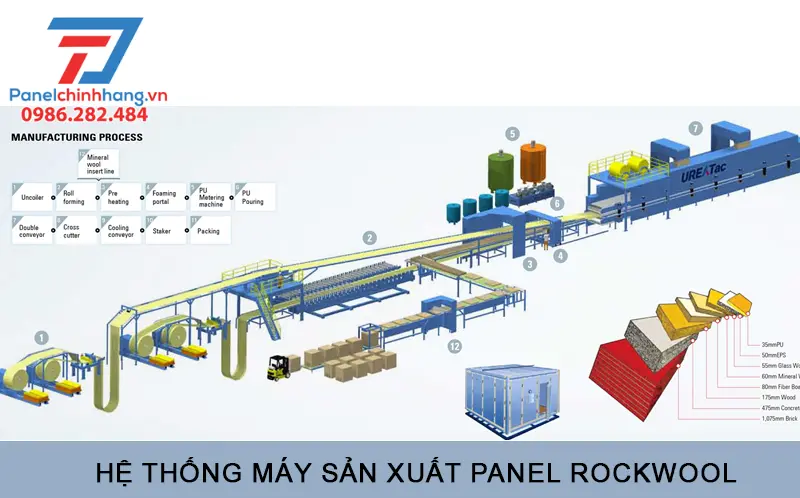

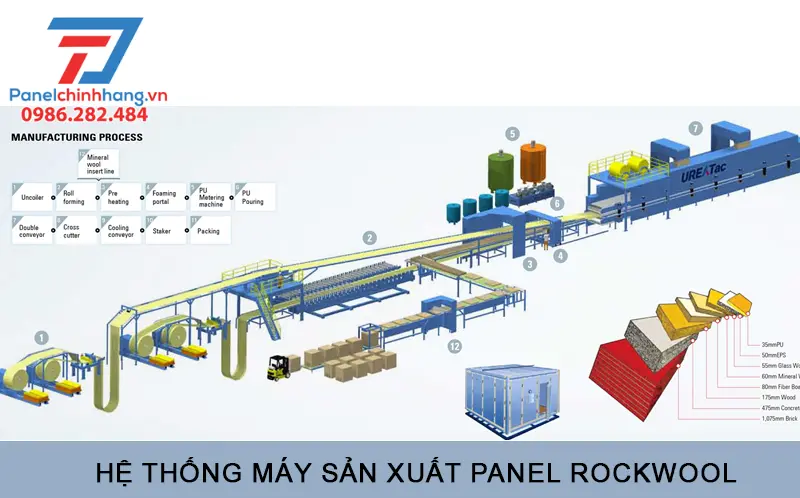

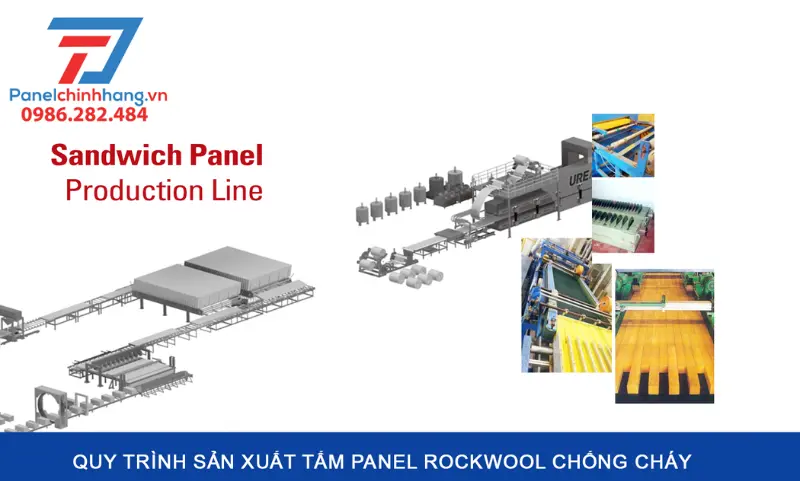

Dây chuyền sản xuất panel Rockwool

Dây chuyền sản xuất panel Rockwool là một hệ thống tự động hóa liên tục, được thiết kế để kết hợp lớp tôn và lõi bông khoáng một cách chính xác và hiệu quả. Về bản chất, đây là một quy trình khép kín, nơi các nguyên vật liệu thô được đưa vào một đầu và sản phẩm panel Rockwool hoàn chỉnh được đưa ra ở đầu còn lại.

Tầm quan trọng của một dây chuyền hiện đại trong việc đảm bảo chất lượng và năng suất sản phẩm là không thể phủ nhận. Nó không chỉ giúp tối ưu hóa tốc độ sản xuất mà còn giảm thiểu sai sót do yếu tố con người, đảm bảo mỗi tấm panel đều đạt chuẩn kỹ thuật cao nhất. Điều này đặc biệt quan trọng đối với các vật liệu cách âm - cách nhiệt - chống cháy như panel Rockwool, nơi độ chính xác và tính đồng nhất quyết định hiệu quả sử dụng.

Các thành phần chính của một dây chuyền sản xuất panel Rockwool điển hình bao gồm: hệ thống cấp liệu tôn, máy cán định hình, hệ thống cấp và cắt bông khoáng Rockwool, hệ thống phun keo tự động, máy ép dán, buồng sấy/làm nóng, máy cắt ngang tự động và hệ thống đóng gói. Mỗi bộ phận đều đóng vai trò then chốt trong việc tạo ra sản phẩm cuối cùng.

2. Quy trình sản xuất panel Rockwool trên dây chuyền hiện đại

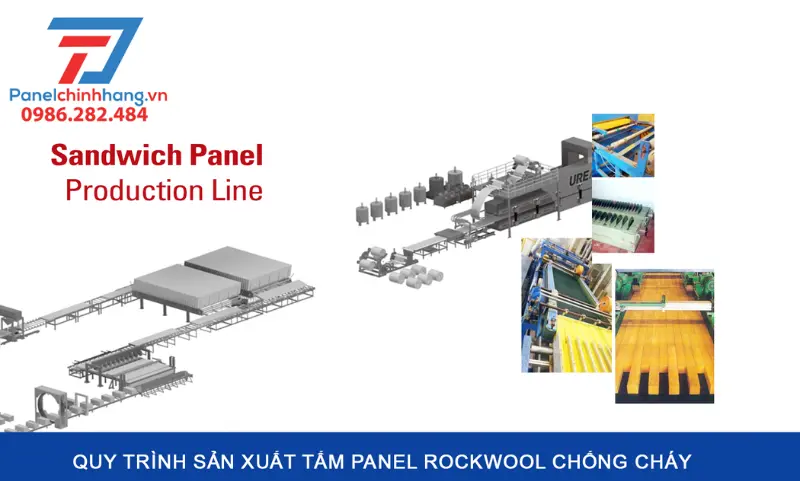

Quy trình sản xuất panel Rockwool trên dây chuyền hiện đại

Để hiểu rõ hơn về cách những tấm panel Rockwool chất lượng cao được tạo ra, chúng ta hãy cùng khám phá từng bước trong quy trình sản xuất trên dây chuyền hiện đại:

2.1. Chuẩn bị nguyên vật liệu đầu vào

Mọi sản phẩm chất lượng đều bắt đầu từ nguyên liệu thô tốt nhất:

-

Tôn mạ kẽm/inox: Các cuộn tôn được chuẩn bị kỹ lưỡng, trải qua quá trình kiểm tra chất lượng nghiêm ngặt về bề mặt, độ dày và khả năng chống ăn mòn. Đây là lớp bảo vệ bên ngoài, quyết định độ bền và thẩm mỹ của panel.

-

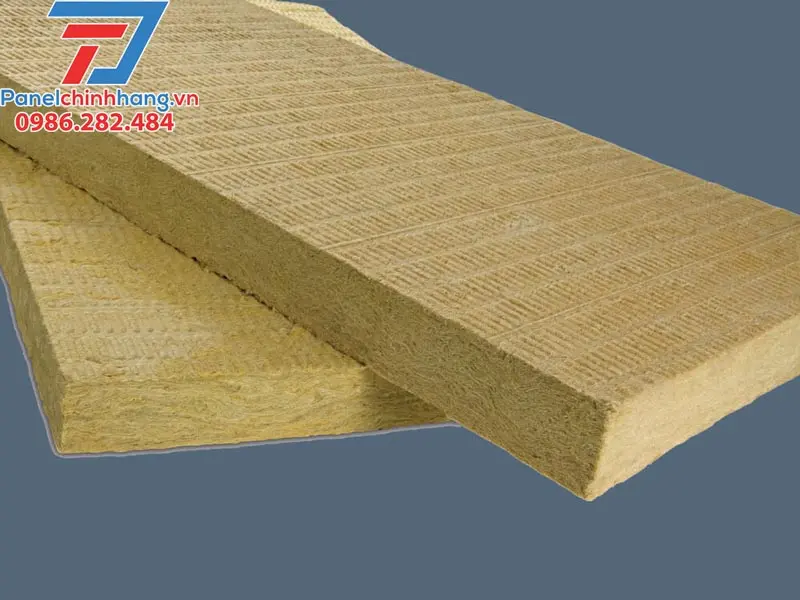

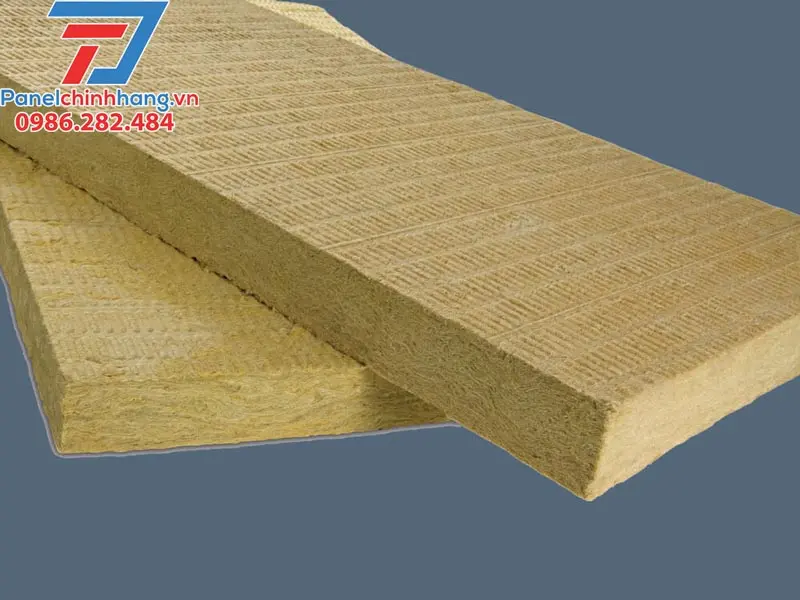

Bông khoáng Rockwool: Chúng tôi sử dụng các tấm bông khoáng Rockwool với tỷ trọng và độ dày được kiểm soát chặt chẽ, đảm bảo khả năng cách nhiệt, cách âm và chống cháy tối ưu. Đây chính là lõi cốt lõi, mang lại những đặc tính vượt trội cho sản phẩm.

-

Keo dán chuyên dụng: Keo PU hoặc các loại keo đặc biệt khác được sử dụng phải đảm bảo độ bám dính cao, chịu được nhiệt độ và điều kiện khắc nghiệt, tạo liên kết bền vững giữa tôn và lõi bông khoáng.

2.2. Giai đoạn cán định hình tôn

Sau khi chuẩn bị nguyên liệu, tôn sẽ được đưa vào giai đoạn định hình:

-

Máy tháo cuộn và xe cuộn: Đảm bảo cuộn tôn được đưa vào dây chuyền một cách trơn tru, không bị kẹt hay biến dạng.

-

Máy cán định hình (Roll Forming Machine): Tôn được cán thành các biên dạng sóng hoặc phẳng theo yêu cầu thiết kế của panel. Ví dụ, có thể là 5 sóng, gân, hoặc phẳng. Việc này không chỉ tạo hình cho panel mà còn tăng cường độ cứng và khả năng chịu lực.

2.3. Cắt và đưa lõi bông khoáng vào

Lõi bông khoáng Rockwool được xử lý tự động:

-

Hệ thống cắt tự động: Tấm bông khoáng được cắt chính xác theo kích thước và độ dày yêu cầu, đảm bảo sự vừa vặn hoàn hảo với biên dạng tôn.

-

Hệ thống cấp liệu: Các tấm bông khoáng đã cắt được tự động đưa vào vị trí chính xác giữa hai lớp tôn, sẵn sàng cho quá trình ép dán.

2.4. Phun keo và ép dán

Đây là bước then chốt tạo nên sự gắn kết của tấm panel:

-

Hệ thống phun keo tự động: Keo chuyên dụng được phun đều lên bề mặt trong của hai lớp tôn và/hoặc bề mặt của bông khoáng. Lượng keo và độ phủ được kiểm soát chặt chẽ để đảm bảo liên kết tối ưu.

-

Hệ thống cán mỏng/ép dán: Các lớp vật liệu (tôn - bông khoáng - tôn) được ép chặt lại với nhau dưới áp lực và nhiệt độ nhất định để tạo liên kết bền vững. Theo các nghiên cứu về vật liệu composite, việc kiểm soát áp lực và nhiệt độ trong quá trình ép dán là cực kỳ quan trọng. Công nghệ ép dán hiện đại cùng với loại keo chuyên dụng có khả năng tạo liên kết hóa học mạnh mẽ giữa các vật liệu, giúp panel Rockwool đạt được độ bền kéo và độ bền uốn cao, đảm bảo khả năng chịu lực và chống tách lớp trong suốt vòng đời sử dụng.

2.5. Làm nóng và đóng rắn

Để keo đạt được độ bám dính tối đa, panel sau khi ép dán sẽ đi qua buồng sấy hoặc khu vực làm nóng. Quá trình này giúp keo đóng rắn hoàn toàn, tăng cường độ bám dính và độ cứng của panel, đảm bảo sản phẩm có thể chịu được các điều kiện môi trường khắc nghiệt.

2.6. Cắt và hoàn thiện sản phẩm

Sản phẩm được định hình cuối cùng:

-

Máy cắt ngang tự động: Panel được cắt theo chiều dài mong muốn của khách hàng với độ chính xác cao, giảm thiểu lãng phí.

-

Gia công nguội: Các cạnh được làm nhẵn, loại bỏ phôi thừa để đảm bảo tính thẩm mỹ và an toàn khi thi công.

2.7. Đóng gói và lưu kho

Bước cuối cùng để sản phẩm sẵn sàng đến tay khách hàng:

- Dây chuyền đóng gói tự động: Panel được xếp chồng, bọc bảo vệ và đóng gói cẩn thận, đảm bảo không bị hư hại trong quá trình vận chuyển và lưu kho.

3. Công nghệ và tính năng nổi bật của dây chuyền sản xuất panel Rockwool hiện đại

Công nghệ và tính năng nổi bật của dây chuyền sản xuất panel Rockwool hiện đại

Dây chuyền sản xuất panel Rockwool hiện đại không chỉ là tập hợp các máy móc, mà là một hệ thống tích hợp với nhiều ưu điểm vượt trội:

-

Tự động hóa cao: Giảm thiểu tối đa sự can thiệp của con người, từ đó giảm sai sót, tăng năng suất và đảm bảo tính đồng nhất cao cho sản phẩm.

-

Công nghệ liên tục: Toàn bộ quá trình sản xuất diễn ra không bị gián đoạn, tối ưu hóa thời gian và chi phí, nâng cao hiệu quả tổng thể.

-

Kiểm soát chất lượng nghiêm ngặt: Hệ thống cảm biến và kiểm tra tự động được tích hợp tại từng công đoạn, giúp phát hiện và khắc phục lỗi ngay lập tức, đảm bảo mỗi tấm panel đều đạt chuẩn.

-

Tính linh hoạt: Dây chuyền hiện đại cho phép sản xuất đa dạng các loại panel về tỷ trọng, độ dày, và biên dạng tôn, đáp ứng mọi yêu cầu thiết kế của công trình.

-

Tiết kiệm năng lượng và nguyên liệu: Quy trình được tối ưu hóa để giảm lãng phí, góp phần bảo vệ môi trường và giảm chi phí sản xuất.

Lợi ích của việc sử dụng panel Rockwool sản xuất trên dây chuyền hiện đại

Việc đầu tư vào một dây chuyền sản xuất panel Rockwool hiện đại mang lại nhiều lợi ích thiết thực cho sản phẩm cuối cùng và cho khách hàng:

-

Chất lượng sản phẩm vượt trội: Đảm bảo khả năng cách nhiệt, cách âm, chống cháy tối ưu và độ bền cao, đáp ứng các tiêu chuẩn kỹ thuật khắt khe nhất.

-

Tính đồng nhất: Các tấm panel có chất lượng và thông số kỹ thuật đồng đều, giúp việc thi công dễ dàng và đảm bảo hiệu quả công trình.

-

Hiệu quả kinh tế: Giảm chi phí sản xuất, tăng năng suất, từ đó mang lại thành phẩm với giá thành cạnh tranh, tối ưu hóa chi phí đầu tư cho khách hàng.

-

Đảm bảo an toàn và môi trường: Quy trình sản xuất được kiểm soát chặt chẽ, giảm thiểu tác động tiêu cực đến môi trường và sức khỏe người lao động.

4. Tại sao lựa chọn sản phẩm panel Rockwool từ Panelchinhhang?

Panelchinhhang là đơn vị tiên phong sản xuất panel Rockwool tiên tiến nhất

Tại Panelchinhhang, chúng tôi tự hào là đơn vị tiên phong trong việc áp dụng công nghệ sản xuất panel Rockwool tiên tiến nhất. Lựa chọn sản phẩm của chúng tôi, bạn sẽ nhận được:

-

Cam kết về chất lượng sản phẩm: Panel Rockwool của chúng tôi được sản xuất trên dây chuyền hiện đại, đạt tiêu chuẩn quốc tế, đảm bảo hiệu suất cách nhiệt, cách âm và chống cháy vượt trội.

-

Đa dạng chủng loại: Chúng tôi cung cấp nhiều loại panel Rockwool với các độ dày, tỷ trọng và biên dạng tôn khác nhau, đáp ứng mọi nhu cầu và quy mô công trình.

-

Đội ngũ tư vấn và hỗ trợ chuyên nghiệp: Đội ngũ chuyên gia của chúng tôi luôn sẵn sàng lắng nghe và đưa ra những giải pháp tối ưu nhất cho dự án của bạn.

-

Giá cả cạnh tranh, dịch vụ hậu mãi chu đáo: Chúng tôi không chỉ mang đến sản phẩm chất lượng mà còn đảm bảo mức giá hợp lý cùng dịch vụ hỗ trợ tận tâm sau bán hàng.

Có thể thấy, dây chuyền sản xuất panel Rockwool hiện đại đóng vai trò thiết yếu trong việc tạo ra những tấm panel Rockwool chất lượng cao, đáp ứng mọi yêu cầu khắt khe của các công trình xây dựng. Với khả năng cách nhiệt, cách âm và chống cháy vượt trội, panel Rockwool chính là giải pháp tối ưu cho những dự án đòi hỏi sự an toàn, bền vững và hiệu quả năng lượng.

Để tìm hiểu thêm và được tư vấn chuyên sâu về các sản phẩm panel Rockwool chất lượng cao, được sản xuất trên dây chuyền công nghệ tiên tiến, đảm bảo hiệu quả và an toàn cho mọi dự án, hãy liên hệ ngay với Panelchinhhang.vn. Chúng tôi luôn sẵn lòng đồng hành cùng bạn kiến tạo nên những công trình vững chắc và bền đẹp.